中国义乌网12月6日讯(义乌商报记者 骆红婷)1997年,刚刚接触到数控车床的王关根,夜以继日翻阅书籍、潜心研究,用4天时间完成数控车床设备的调试工作,破解了技术难题;2009年,为了完成国庆大阅兵专用车转向器中7个高精度、高技术含量零部件的设计和制造,王关根花了4个月时间将2100个零件逐个生产出来。

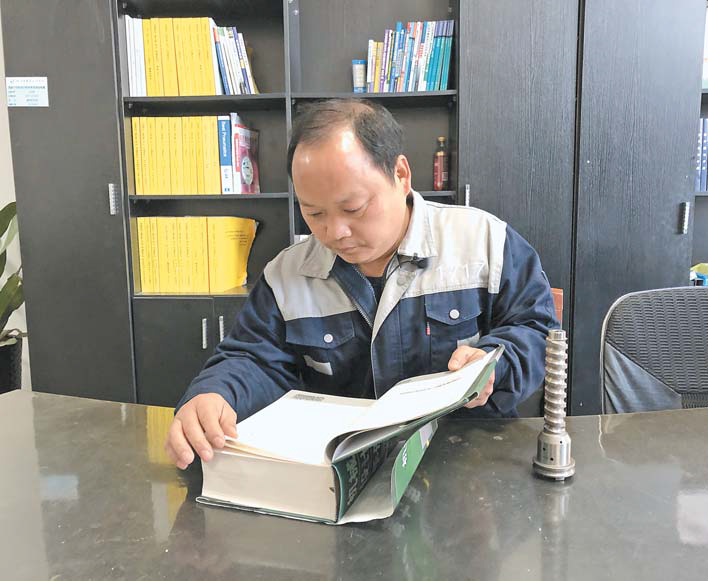

入行27年,王关根先后获得“浙江省首席技师”“浙江工匠”“金华市首届技能大师”等众多荣誉。这个外表看起来并不起眼的技能大师,专注工作如钉钉子,“工匠精神”令人钦佩。

技术攻关 奋不顾身

在很多人眼里,技师这个行业枯燥、乏味,但对王关根而言,他对职业的热爱始终如一。入行27年从未有过换职业的念头,大部分时间都在车床前的几个平方米里钻研。王关根说:“每攻克一个难题,就会收获一份快乐。”

1992年,18岁的王关根高中毕业后,进入义乌一家生产专业汽车方向机的企业,成为普车学徒工。虽然学历不高,但他虚心好学,遇到难题就翻阅如新华字典般厚的《五金切削手册》,抑或向老车工虚心请教,回家做好心得笔记。在当时没有数控车床的条件下,手工车床的技术工人一般需要5年才能出师,而王关根只用了3年时间。

2003年,王关根所在的公司准备研发轿车转向器,一些零件在国内市场尚属空白,而从国外进口该配件价格昂贵。为了抢占先机,公司几乎投入了全部资产,王关根负责其中一款关键的驱动零件。

为节约时间和技术保密,王关根将试验室搬到了家里。王关根一头扎进了实验室,满脑子都是技术问题。长时间睡眠不足加上用脑过度,他开始大面积脱发,虽然家人强烈反对他继续高强度工作,但王关根犹如“技痴”般埋头苦干。

功夫不负有心人。王关根最终成功研制出新产品并实现批量生产,使得这款汽车转向器成本降低了三分之二,产品保修期也大大延长。新产品上市后,国内众多汽车厂家纷纷下单,国外一些知名汽车厂家也抛出“橄榄枝”,新产品远销瑞典、俄罗斯等。

以“工匠精神”克难关

在王关根看来,制造业强国离不开技能型人才。“我们要重视技能型人才,有好的设计、好的产品理念,如果无法实现产业化就是浪费,这就需要技能型人才凭着精益求精的工匠精神,实现产品创新。”王关根说。

2015年,王关根主导设计国内首条汽车转向螺杆柔性化自动生产线。他开创抛物线深孔钻特殊磨法,使得加工中的冷却、排屑、钻尖容屑空间得到良好改善,大大提高了生产效率。

这些年来,王关根经历了机械加工从手工操作到数控全自动化的整个过程,先后获得3项国家专利,10多项实用新型专利,并改良了机床设备。2009年,他承接了合作公司的设计制造任务,研发生产国庆大阅兵专用车—红旗牌防弹轿车转向器中的七个高精度、高技术含量的零部件。对于技术精湛的王关根来说,研发不是问题,困难在于全部7个精密零件各需要成百上千个,而对于国庆阅兵车来说,容不得丝毫差错。四个月的披星戴月,从图纸到产品,他都亲自参与制作,最终将零部件研制成功并批量生产。

最近,王关根的《一种带深孔长轴类零件新加工工艺》被命名为“浙江省先进职业操作法”。王关根介绍,他长期在一线车工操作中,结合平时技术交流中所见所学,对其中一条生产线进行了改进,使之成为自动化生产线,毛坯物放进去后两分钟就能出成品,大幅提升了生产效率,顺应了当前“无人工厂”“无人车间”的潮流。

校企合作 传承“匠心”

2013年,王关根入选省人力社保厅组织的浙江省“金蓝领”高技能人才国(境)外培训班。在新加坡学习期间,他深入了解了国外工学交替、半工半学的双元制职教模式,并且深受启发。回国后,王关根主动向有关部门提出建议,将自己的省级技能大师工作室引入职业院校,亲自带领企业师傅指导学生技能实践,实现产、教、学深度融合,探索建立技能大师进校园新模式,积极发挥传帮带作用。

王关根的“引企入校”建议得到了相关部门的大力支持。2014年,他的省级技能大师工作室在浙江省机电技师学院成立,校企之间进行了紧密深度合作,让学生在校期间能真正接触到企业生产,学生毕业入企时就是一名合格的技师。

王关根认为,技师最需要的是拥有精益求精的“工匠精神”,他要将自己的这份“匠心”传承下去,力争培养出一批优秀学生,为社会输出更多高技能人才。